3D打印可以生产高度复杂的形状。但借助激光打印陶瓷物体是一个更困难的挑战。现在,Paul Scherrer 研究所 PSI 的研究人员首次拍摄断层照片,揭示了制造过程中微观层面发生的情况。这些发现将有助于改进这项非常有前途的技术。

3D 打印已被用于生产许多物体。增材制造越来越多地应用于航空航天、汽车工业以及医学等领域。通常用于金属和塑料的方法称为激光粉末床熔合 (LPBF)。在 LPBF 中,材料以细粉末层的形式涂覆在基材上,然后激光穿过粉末并将其熔化以形成所需的形状。下一层薄薄的粉末被沉积并再次被激光熔化。组件就是这样逐层依次构建起来的。

PSI 和其他研究机构的瑞士光源 SLS 和其他研究机构已经使用 X 射线对 LPBF 过程中发生的情况进行了研究,但这些微观见解迄今为止仅提供了 2D 图像。“我们希望更进一步,以 3D 方式跟踪制造过程,”PSI 材料科学家 Malgorzata Makowska 说道。研究人员希望获得能够跟随激光点的速度的 3D 断层图像,而不是 2D X 射线图像。为此,他们必须在制造过程中旋转样品并用激光跟踪这种快速旋转运动——这是一项重大挑战。据《通讯材料》杂志报道,该团队现在首次成功做到了这一点。

磁铁稳定旋转的前体粉末

科学家们在实验中使用了氧化铝。这种陶瓷材料通常用于例如化学工业中暴露于高温的部件、电气工程中作为绝缘体或医学中的植入物。然而,由于这种材料极其坚硬和脆弱,用传统技术制造复杂的形状面临着巨大的挑战。PSI 物理学家 Steven Van Petegem 表示:“如果能够打印此类组件,事情就会容易得多。然而,在打印氧化铝时,仍然很难获得足够致密的材料和所需的微观结构。”

在 SLS 断层扫描束线 TOMCAT 上进行的实验为创新制造工艺提供了新的见解。当激光在粉末上行进时,测试样品以 50 Hz(3000 rpm)的速度旋转。让打印过程适应这种极快的旋转是主要困难之一,研究人员现已克服了这一困难。另一个挑战是防止旋转材料因离心力而分开。他们通过在氧化铝粉末颗粒中添加少量磁性氧化铁,然后加入磁铁将粉末保持在适当的位置来实现这一目标。磁铁安装在样品下方一个直径为 3 毫米的小圆柱体中。

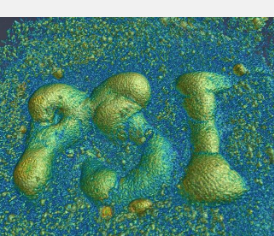

“借助快速 GigaFRoST 相机、内部 PSI 开发和高效显微镜,在打印过程中每秒可以采集 100 张 3D 图像”,光束线科学家 Federica Marone 解释道。这些图像显示了粉末在激光处理过程中发生的情况。“我们第一次能够以 3D 方式直接可视化熔化的体积,”Makowska 说道。所谓“熔池”的形状让研究人员感到惊讶。当他们增加激光功率时,正如预期的那样,表面上没有形成凹陷。“相反,熔池像煎饼一样展开,表面或多或少是平坦的,”材料科学家评论道。

打印所需的微观结构

研究人员还可以观察材料硬化时如何形成孔隙和空洞,这对于未来的应用非常重要。“理想情况下,人们希望拥有一种光滑、有吸引力且具有明确微观结构的材料。但对于特定应用来说,一定程度的孔隙率也是非常理想的。”Makowska 解释道。Van Petegem 补充道:“我们希望我们的实验能够揭示更多有关打印过程的信息,并希望我们能够传承这些知识,以便将其投入实际应用,即使还有很长的路要走。” SLS 机器的升级即将开始,新的 TOMCAT 2.0 光束线将于 2025 年投入运行,这将增强当前的能力。“研究具有更高空间和时间分辨率的致密材料将成为可能,这是进一步推进 LPBF 技术的关键方面,

该研究是在技术能力中心 Inspire AG、苏黎世联邦理工学院和 Empa 的合作下完成的。它是由瑞士国家科学基金会 (SNSF) 作为 Spark 项目资助的。这项研究的想法是 2017 年在战略重点领域 (SFA) 先进制造计划框架内启动的 Fuorclam 项目的后续行动。“各种项目让我们有机会了解瑞士所有从事增材制造和 3D 打印研究的团体,”Van Petegem 说道。“这是未来极其重要的话题,瑞士已经承认这一点。”